テンプレート編では、バックプレート制作のためのテンプレートを作りました。

ここからはそのテンプレートを使って、木製バックプレートを作成していきます!

「エレキギターの木製バックプレート制作① 〜テンプレート編〜」からご覧になる場合は、↓からどうぞ。

完成するとどうなるか見てみよう

いきなりですが、完成形を見ていただいてから制作経過へいきたいと思います。

出来上がりを見ておいた方が制作過程でイメージつきやすいですもんね。

まずはbefore。純正バックプレートの装着写真がこれ↓

よくあるプラスチック製の黒バックプレート。

これはこれとして、全体的に締まって見えてかっこいい。

そしてafter。木製バックプレートを装着した写真がこれ↓

ちゃんと照明を使って撮影したので、ギターの色が明るく写っていますが、beforeと同じギターです。

今回はこれを作っていきます!

木製のバックプレートを制作する

テンプレートを材料へ貼る

まずは、制作したテンプレートを材料へ貼っていきます。

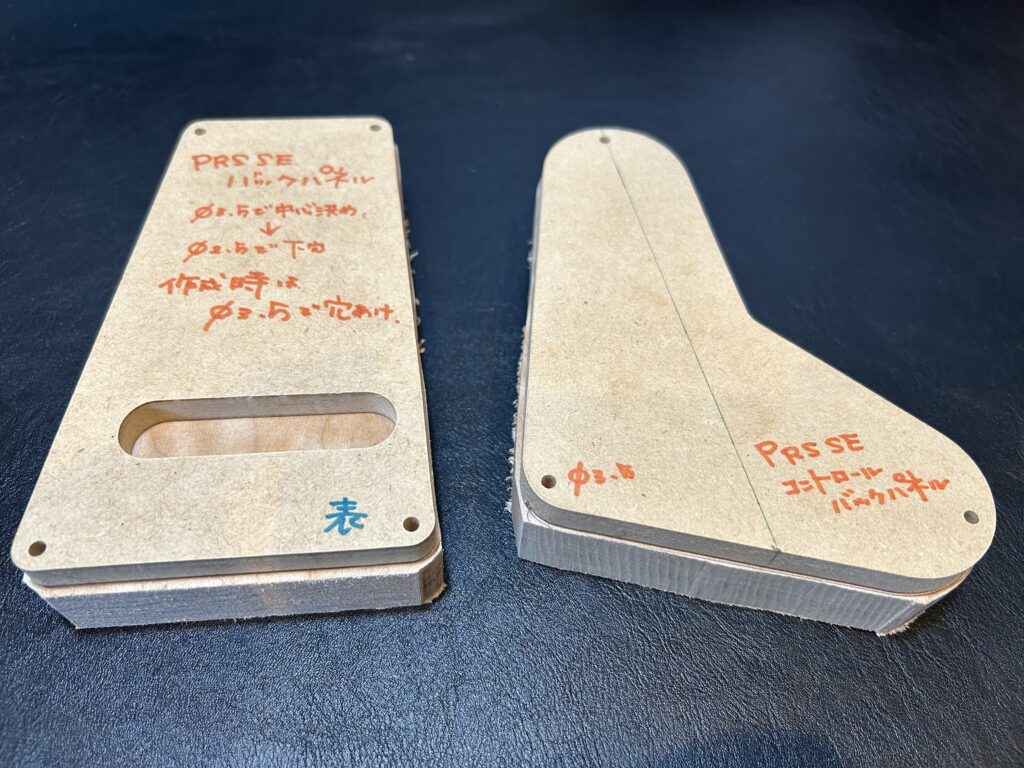

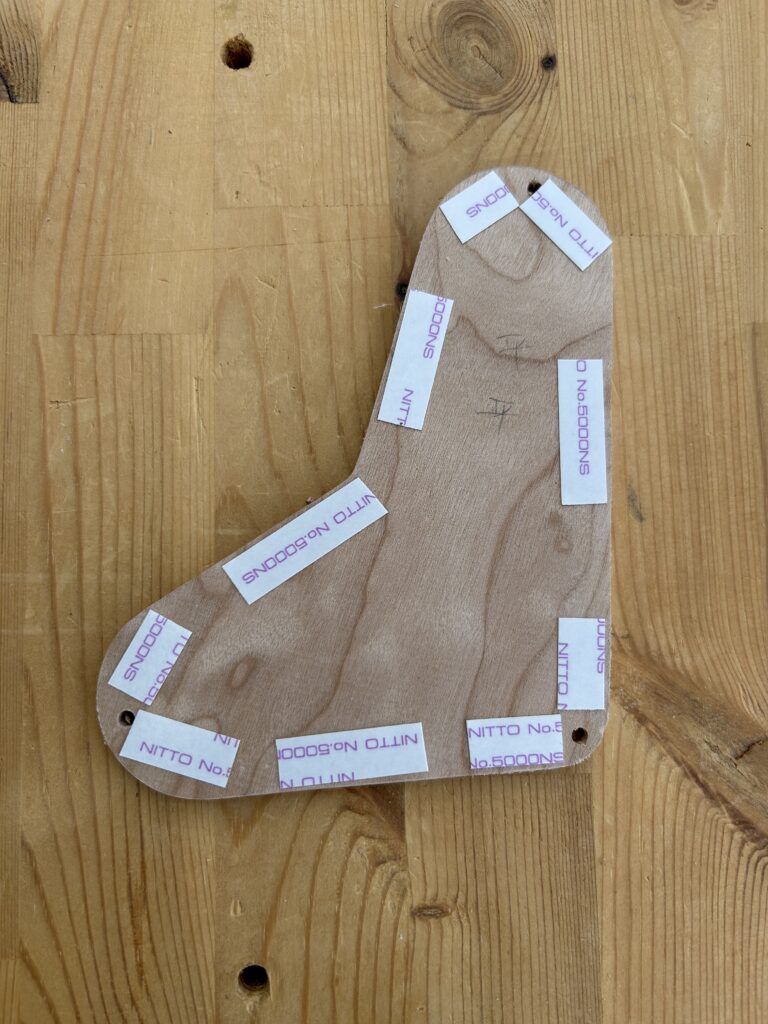

↓がテンプレート編で制作し紹介したテンプレート。

材料へ貼り付けるために、テンプレートが動かない程度に貼り付けます。

両面テープは、現時点で私が一番接着力が程よいと感じている「PROSELF再はく離一般用両面テープ」

テンプレートの接着のほか、サンディングブロック代わりの木片へのサンディングペーパーの接着、厚み出し時の材料の固定など、ここから先はものすごい頻度でこの両面テープを使用します。

接着強度はかなり強いのに、剥がした後の糊残りもほとんどないです。横に押しても固定する力が強く、ずれてしまう心配もほとんどないため、トリマー使用時も安心です。

様々な両面テープを試した結果、価格と性能でこれに落ち着いています。

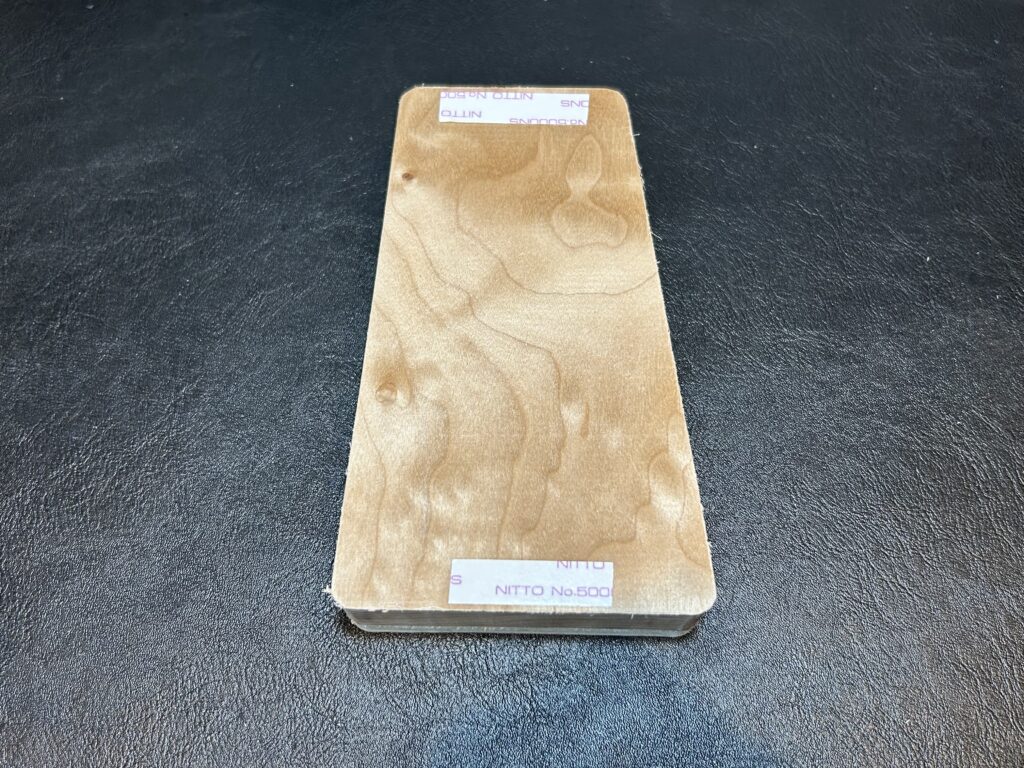

木目の方向に注意しながら材料に貼り付けていきます。

※キルトメイプル材に貼り付けた写真を撮り忘れてしまって。。。家にあったアッシュを代用して写真を撮りました。

ギターの木目が縦方向なので、バックプレートも取り付けた時に木目が縦方向になるようテンプレートを貼り付けます。

材料をテンプレートに沿ってラフカットする

貼り付けたテンプレートに沿って、バンドソーで材料を切っていくわけですが、ここも写真撮り忘れています(汗)

別の日にアッシュを同じようにカットした時の写真を代わりにご覧ください(汗)

目安としてはテンプレートの1mmぐらい外側を狙って切断すると、後でトリマーを使用する時、トリマーへの負担が少なく、きれいに仕上がります。

バンドソーは高儀EARTHNAN RBS-195Aを使用しています。

このバンドソー、比較的安価で手に入るのが非常に魅力的です。

1度壊れてしまったことがあったんですが、高儀さんの故障対応が大変良かったので、今も引き続き使用しています。その後故障はなく絶好調です。

バンドソーは1台持っていると本当に便利です。切断力があるので、糸鋸盤でなかなかきれないメイプル等の固い木材もサクサク切断してくれます。

テンプレートに沿ってトリマーでカットする

ラフカットが終わったら、いよいよバックプレートの形を作っていきます。

自作のテーブルトリマーでカットしていきます。

材料もトリマーも安定した状態でカットできるので、これに限らず可能な場合はテーブルトリマーを使うのが失敗しないコツです。

テーブルトリマーの制作については、こちらの記事で紹介しています。

↓は、作業台本体の紹介と仕組みの記事。

↓は、テーブルトリマーを含む、作業台アタッチメントの記事。

併せてぜひご参照ください!

材料のカットは、トリマーを1mmぐらいずつ深くしながら、何回にも分けてカットします。

1回に削る深さを多くすると、トリマーに負荷がかかることで材料がきれいに切れなかったり、欠けて終了。。。ってなことになります。

このぐらいずつ削っていくと、力も必要なくサクサク削れてむしろ気分がいいです。

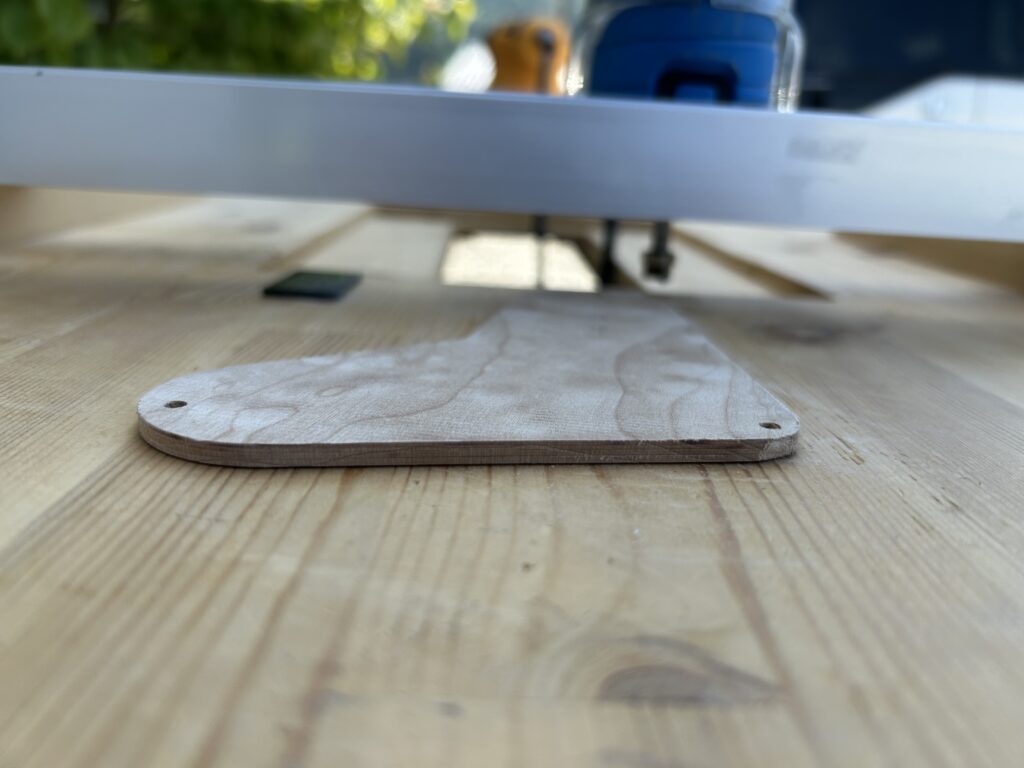

削り終わるとこうなります。

バックプレートの弦通し部分を掘削する

外周をトリミングできたので、次はトレモロユニット部のバックプレートの弦通し部分をカットしていきます。

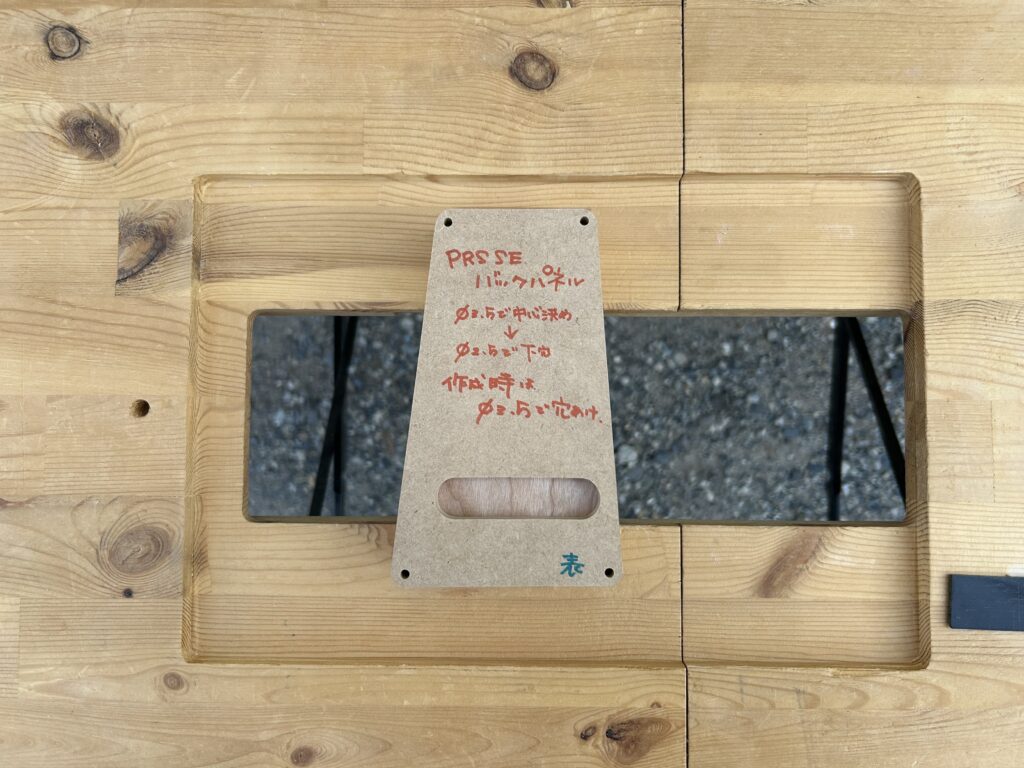

先ほどカットし終えた材料に両面テープを2箇所つけます。

その両面テープで、材料をテーブルのアタッチメント装着部分に貼り付けます。

貫通させる部分に作業台の面が来ないように材料を置けるので、こんな作業の際にアタッチメント部が便利。

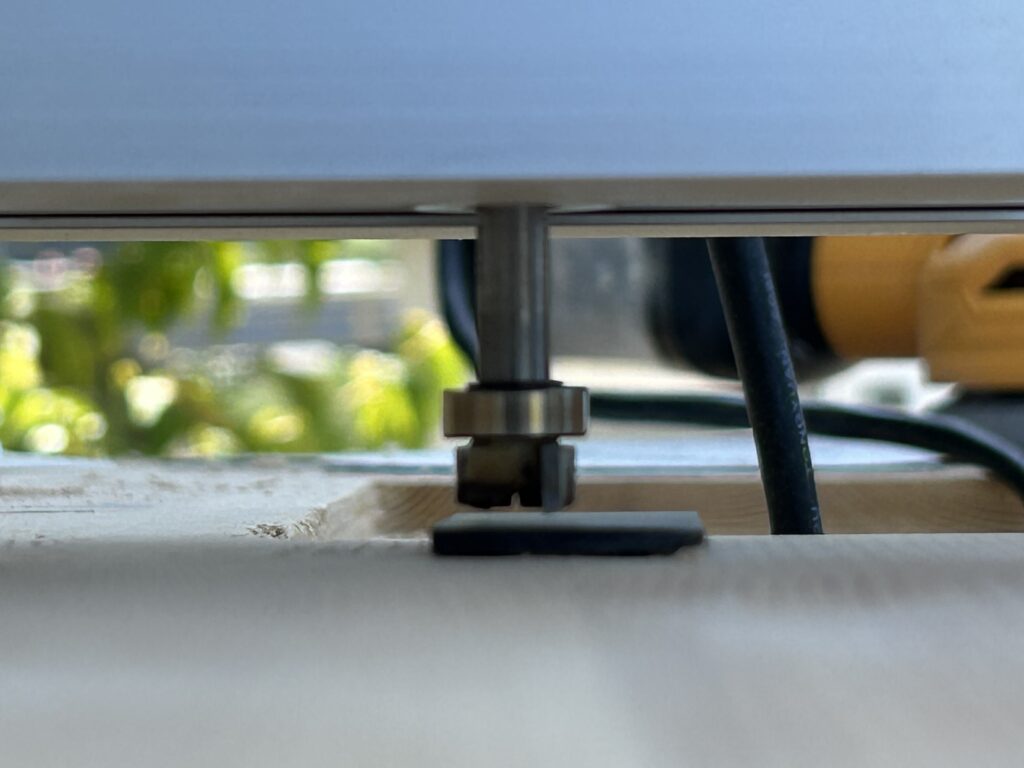

使用するトリマービットは刃長の短いものがおすすめです。

テンプレートの厚さが9mmあるとはいえ1mm程度ずつ掘削するには、刃長の長いトリマービットでは最初のひと削りが1mm以上になってしまいます。

現状使っているのが以下のビット、刃長は5mmです。

なかなか刃長の短いトリマービットが売っていなくて、探すのに苦労した気がします。

先ほど外周をトリミングする際も、これを使っていました。

このトリマービットを装着し、トリマーを通常使いで1mmずつ深くしながら削っていきます。

途中で、刃長5mmでは掘り進められなくなるので、以下のビットを交換します。

これは刃長12.7mm×刃径9.5mmのビットです。

トリマービット全般的に感じることですが、私にはこのぐらいの刃径がパワーがありすぎずちょうど良いです。

切れ味も問題なく、一番出番が多いビットです。

ビットを付け替えて、引き続き何度も繰り返し削っていくと、こんなふうに貫通します。

刃長の短いビットをギリギリまで使っていたため、トリマーのビットを固定するナットが掘削中にテンプレートに当たり、テンプレートが削れてしまいました。ビットは早めに交換しましょう。

ネジ穴を開ける

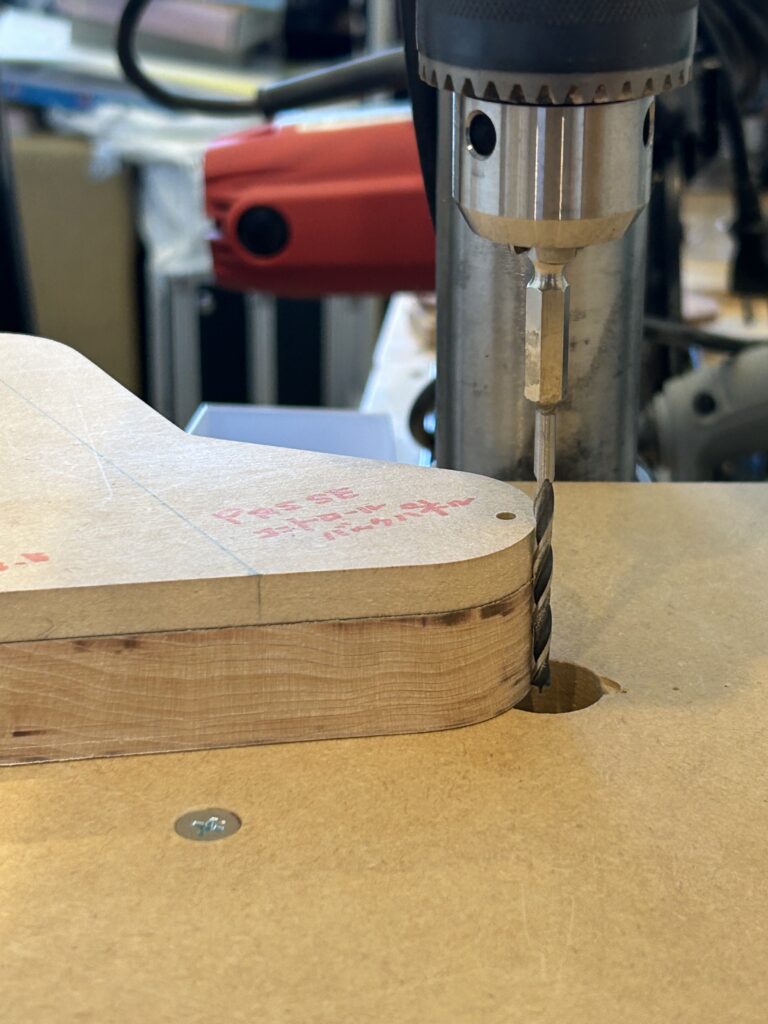

引き続きテンプレートは貼り付けたまま、ネジ穴を開けていきます。

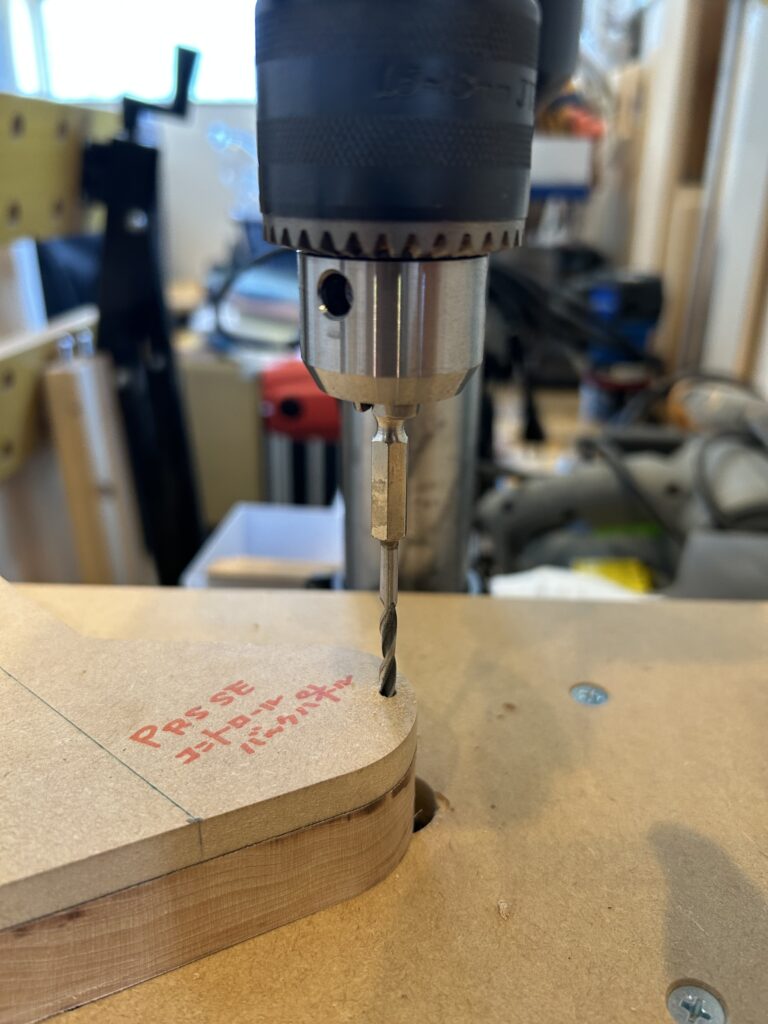

ネジ穴を開けるには、高儀EARTHMAN BB-250Aというボール盤を使用します。

一気に一方の方向から穴を開けてしまうと反対側できれいに穴が開かずバリが出たり、欠けてしまったりすることがありので、両側から穴を開けてきれいな穴になるようにします。

ボール盤に先尖りタイプのドリルビットを装着します。3.5mmのビットです。

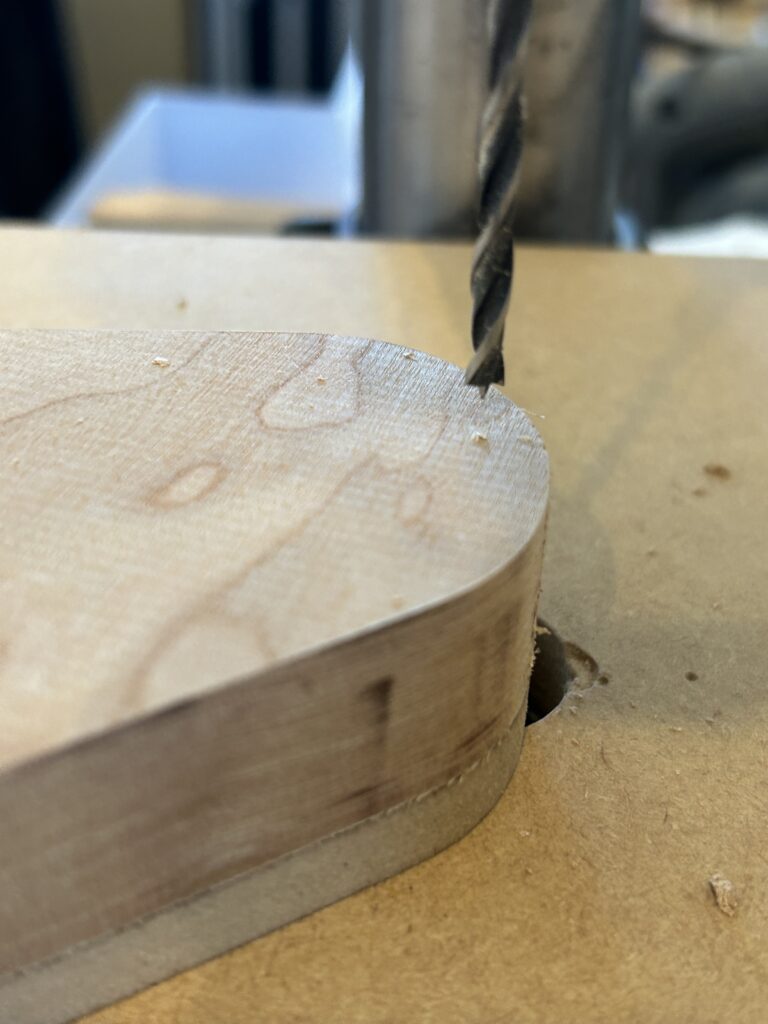

↓の写真のように、穴を開けていった裏側は、ドリルビットの先端だけ出るように穴を開けたいと思います。

では、ボール盤での穴あけ深さを調整します。

EARTHMAN BB-250Aでは、向かって左側にメモリが付いていて穴あけの深さが測れます。

その針がついているパーツにナットがあり、そのナットで物理的に決めた深さ以上穴が開かないよう、ボール盤のレバーにストップをかけられます。

材料の裏側にドリルビットの先端だけ出る深さのところでナットを締めてロックしてしまいます。

そして、テンプレートの穴にビットを入れ、材料に穴を開けていきます。

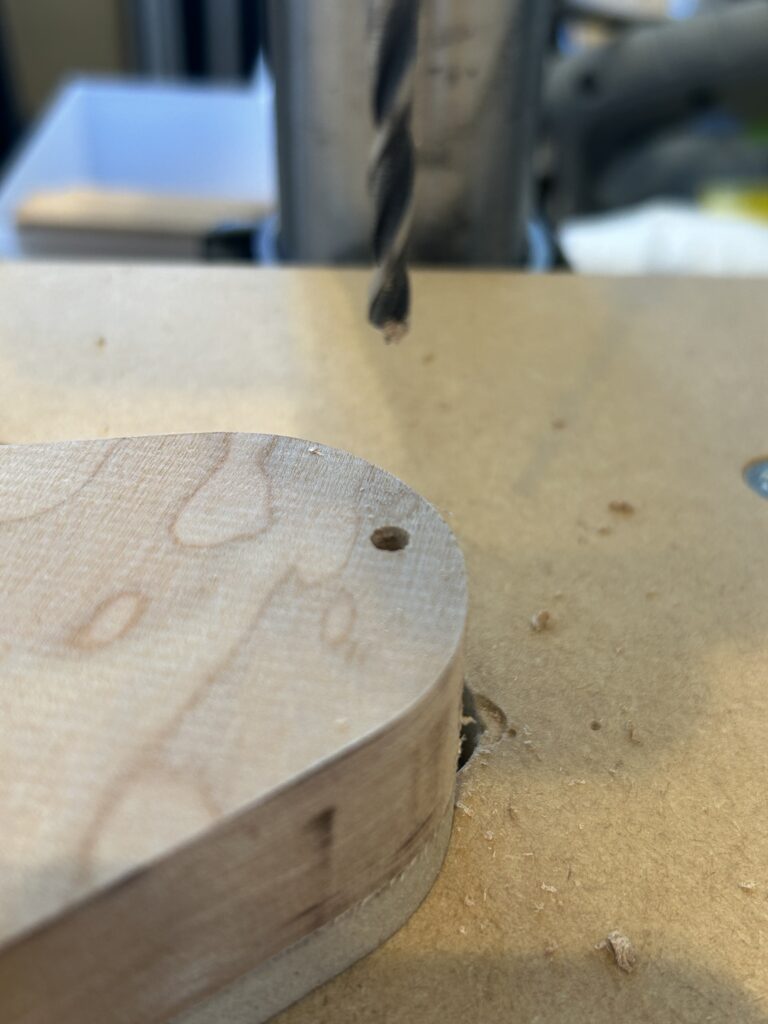

裏側にドリルビットの先端だけが貫通した状態になります。

その穴にドリルビットの先端を当てて、裏側から穴を開けると・・・

バリや欠けがなく、きれいな穴を開けることができます。

きれいな穴が開くので気持ちがいいですね^ ^

ドリルビットの先端の形状はいろいろありますが、先尖り型が穴を開けたい部分の中心を捉えやすく、私自身の使用頻度は多いです。今回のような穴の開け方をする時は、このタイプが非常に使いやすいです。

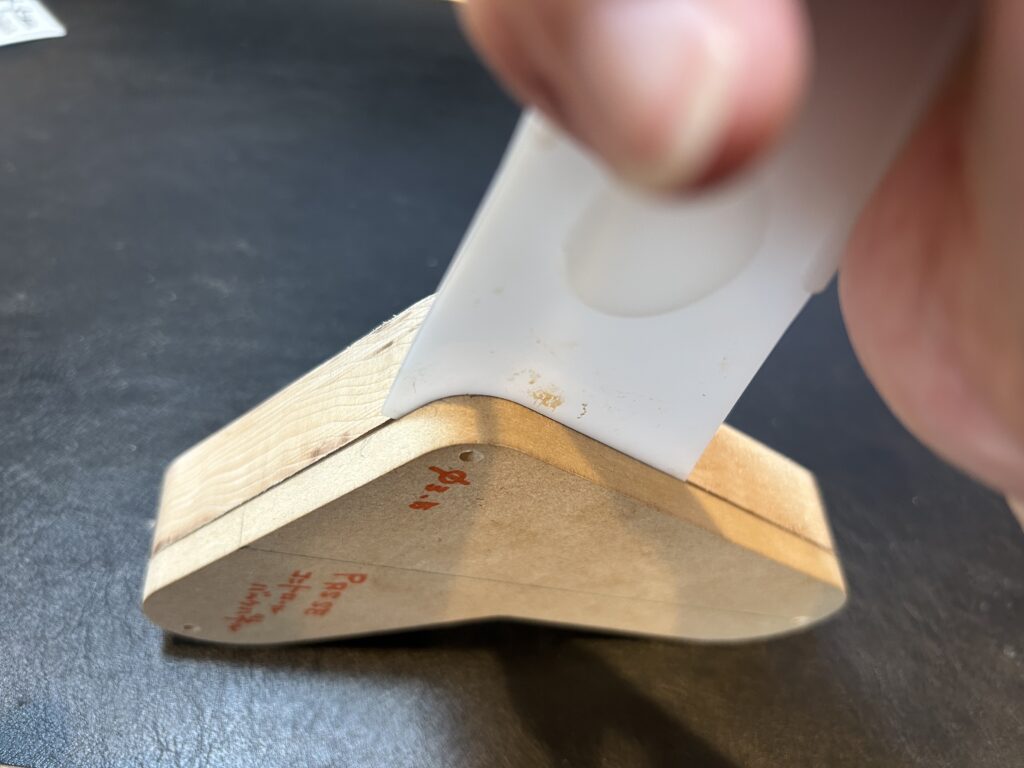

テンプレートよありがとう。材料から剥がす

これでテンプレートは役目を終えたので、材料から取り外していきます。

両面テープがそこそこ強力で手の力だけでは剥がれないので、プラスチックのヘラを隙間にゆっくり差し込んで剥がします。

バックプレートの形になりましたね。このあとは厚みを攻略していきます!

厚い材料をテーブルソーで切り分ける

続いて約25mmほど厚みがあるので、何枚かバックプレートが作れるようテーブルソーで切り分けます。

最初から厚さ5mm程度の材料を使っている場合は切り分ける作業が発生しません。

テーブルソーは厚さ5mmに切断できるようガイドとチップの間を5mmにして、手を切らないように充分に気をつけてカットしていきます。怖いので、角棒で押してカットします。

テーブルソーに使用している丸ノコは、KYOCERA W-1910です。

チップソーは190mm、最大切込深さは68mmです。

テーブルソーに取り付けた場合、テーブルの厚みが18mmのため、最大切込深さは約50mmぐらいです。

以前はこの作業、バンドソーでやっていたんですが、厚みが均等にならなかったりパワーが足りなかったりで非常に苦労していました。

テーブルソーにしたらかなり簡単になりました。

切込深さの関係で2度切りをしているので、切り口のズレが出たりはするんですが、それでも作業スピードは早くなりました。

出力や回転数も同等機種の中では良いようで、尚且つ価格も手頃で良い買い物でした!

そう遠くないうちには、テーブルソー制作記事も公開していきたいなと思っています。

テーブルソーでカットした結果、バックプレートが3セット作れそうです。

ベルトサンダーで片面だけ平面を出す

テーブルソーで切った面を平面にしていきます。

ベルトサンダーで片面のみ平面を出します。残りの面は後ほどトリマーでやってしまいます。

ベルトサンダーはベルト面を上に向けて付属のクランプで固定し、材料を軽く押し当て様子を見ながら平面になるまで研磨します。

使用したベルトサンダーは、高儀EARTHMAN BSDー110です。

今回のようにベルト面を上にして使うパターン、手で持って材料に当てるパターンの2通り使用方法があります。

ベルトサンダーは研磨力があって作業もサクサク進みます。

しかしうっかりしていると、すぐに必要以上に削れてしまうので少しずつ確認しながら削るのがうまくいくコツですね。

高儀製品の使用率高めですね。なぜかって、価格がお手頃でちゃんと使えるからです。

トリマーで2.5mmまで厚みを削る

ベルトサンダーで片面を平らにしたので、今度は残った面を平面にしたり、整えながら厚さを現在の5mmから2.5mmまで削っていきます。

先ほど平面にした面に両面テープを貼り、厚み出し治具を使用する作業台に貼り付けます。

テンプレートの時より細かく貼っているのは、厚みを削るたび材料がどんどん反っていくので、それに負けずしっかりと作業台に固定するためです。

知らないうちに浮き上がって、そのまま削るとちゃんと平面が出ないのでね。

これが、貼り付けたところ。

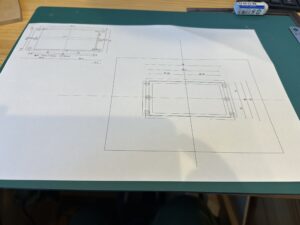

上には厚み出し治具がセットされてます。

厚み出し治具の制作については↓の記事をご参照ください。

それでは、作業台に貼り付けた材料をトリマーで削っていきます。

少しずつ削っていくので、まずはトリマービットが材料に触れるか触れないかぐらいに深さ調整し削り始めます。

最初は削る面が凸凹しているため、削れるところと削れないところがあります。

↓のように、全面が削れるようになれば平面が出ているので、そこでこの面を削るのは終了。

トリマーの削り筋をランダムサンダーを使い180番で消しつつ、240→320→400の順できれいな平面を作っていきます。

ランダムサンダーの面より材料が小さい部分では、ランダムサンダーが微妙に傾いて、一部だけ削り過ぎて薄くなってしまうことがあります。

写真のように上から押さえるより、両手で回転部分の少し上を持ってあげると非常に安定します。

400番まで磨いたのがこちら↓

トリマーの削り跡も綺麗になりました。

両面テープで貼り付けた材料を取り外します。

両面テープががっちり付いているので、材料を痛めないよう慎重に外します。

続いて、今きれいに研磨した側に両面テープをつけて、作業台に貼り付けます。

反対の面を整形していきます。

先ほどと同じように、厚み出し治具を使ってトリマーで面を削っていきます。

削り始める段階での厚さは約4mm。

いよいよこれを2.5mmまで平面をだしながら薄くしていきます。

1回に削る深さは0.5mm程度がちょうど良いかと思います。

それ以上は思わぬ深さが削れてしまい、使い物にならなくなることも。

慎重さが大事です。

トリマーはKYOCERA MTR-42を使用していますが、この作業ではこの機種の優れた機能が活躍します。

深さの調整はネジ式調整リングで行うんですが、これすごく便利なんです。

多くのトリマーはトリマーベースをネジで締め付けて固定していると思うんですが、その場合の深さ調整は、手に持って、ネジを緩めて、深さ調整して、ネジを閉めて・・・となりますよね。

KYOCERA MTR-42はそれよりはるかに手際良く、トリマーはその位置に置いたままネジ式調整リングを回すだけで簡単に深さ調整可能です。

深さ調整の目盛りも写真の通り0.5mm単位でついており、今回のようなシビアな作業に向いています。

この機能が良くて、このトリマーを愛用しています。

材料を0.5mmずつ削っていって、2.5mmの厚さに調整するわけですが、そうは言ってもなかなか狙った厚さにするのは難しい・・・。

というわけで、厚み出し治具を使っている作業台に、2.5mmになるよう塩ビ板を貼り付けてあります。

この厚みに近くなってきたら、トリマーの深さをこの塩ビ板ピッタリに合わせて材料を削ると、ほぼ2.5mmになります。

表面を軽く研磨する

2.5mmの厚さまで削れたら、軽くトリマーの削り跡をランダムサンダーで整えます。

ペーパーの番手が荒いとあっという間に2mm以下になってしまい、リカバリー不可になるので、あまり削れ過ぎない320番を使います。

材料がランダムサンダーの面より小さくなる部分があるので、その場合はランダムサンダーの力加減で削れ過ぎてしまうことがあります。

この段階までくると、これもリカバリー不可。

ということでランダムサンダーは簡単にササっと済ませ、多少削り跡が残っても良しとし、このあとの手磨きで綺麗にしていきます。

作業台から取り外して、両面テープを剥がします。

この時、木目に沿った方向へ両面テープを剥がすと、木材まで一緒に持っていってしまうことがあるので、

表面を痛めないように木目の垂直方向にゆっくり剥がしてください。

さあ、このあとはガッツリ研磨と塗装の作業へ移っていきます。

続きは「研磨→オイルフィニッシュ編」で!

コメント