前回は主に丸ノコを取り付けるテーブルの加工を行いました。

前回記事「テーブル加工編」からご覧になる場合は、以下のリンクからどうぞ!

今回はテーブル脚の加工から完成までをイッキにお見せします。

後半ではテーブル加工編の一部加工をやり直すことになってしまっています汗

では、どうぞ!

innermountain GUITAR and miscellaneousでは、ブログ記事で紹介しているハンドメイドのギターパーツ等を販売しています。ブログ記事と併せてこちらも覗いていただけると嬉しく思います。

よろしくお願いします!

テーブルの脚を加工する

脚の長さを決める

テーブルソーの脚は、片側は作業台を足代わりにし、もう片側はツーバイ材で作ります。

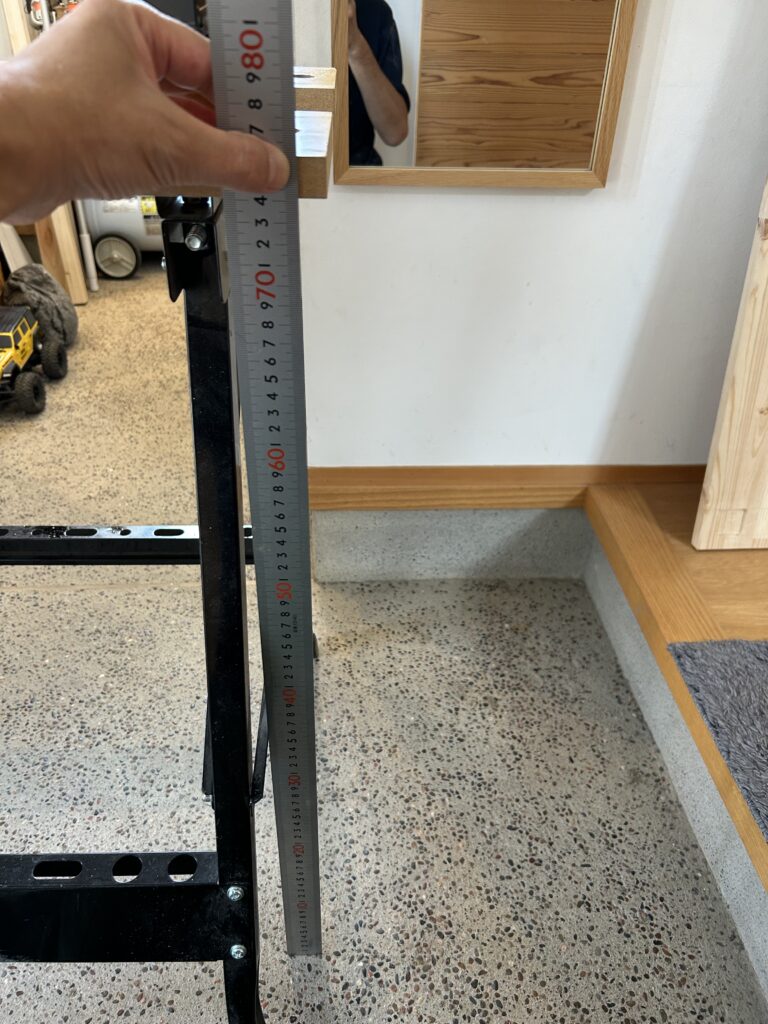

まずは作業台の高さを測定し、ツーバイ材の長さを決めていきます。

地面からは741mm。

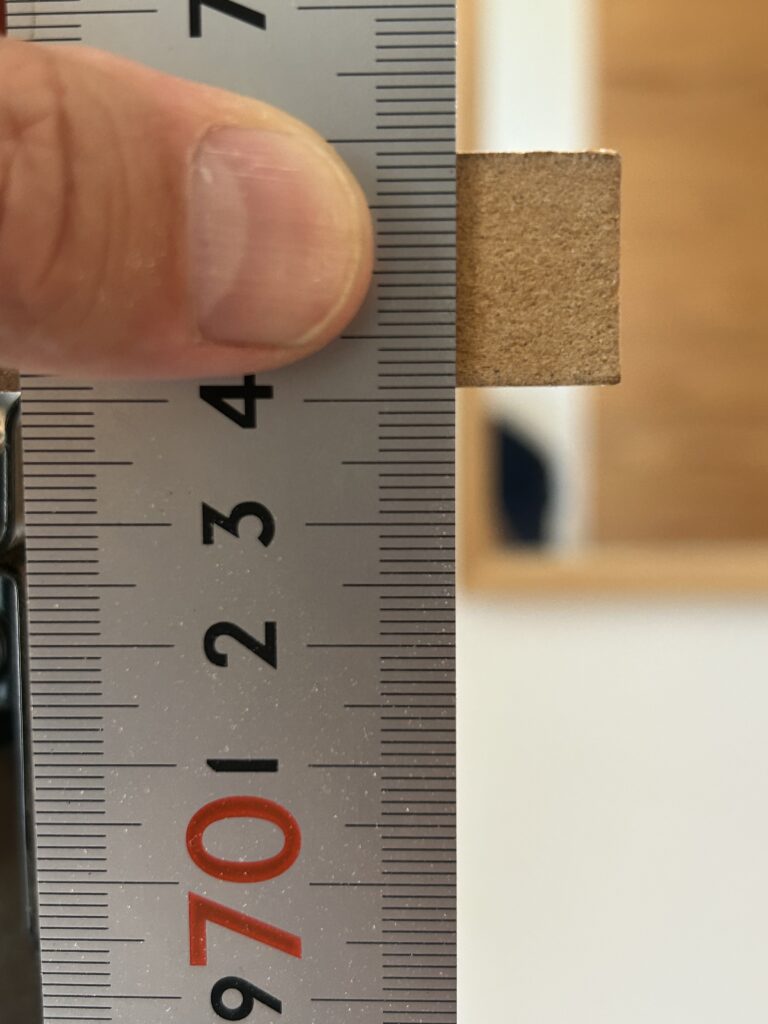

テーブルには脚を少しはめ込めるようにしてあるので、その深さも測ります。

はめ込んだ状態で線を引いて深さを測ります。

ちょうど5mmです。

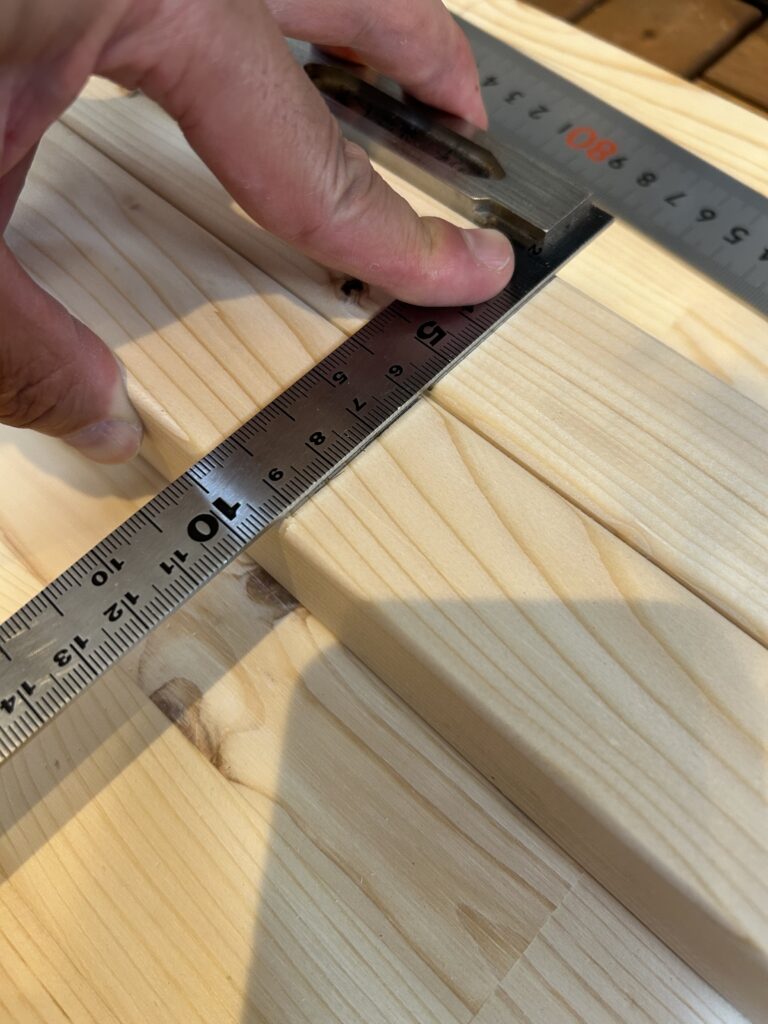

とすると、脚の長さは741mm+5mm=746mmとなるので、100cmのスケールを使って印をつけます。

100cmのスケールは大物治具を作る時にはすごく重宝します。

場合によってはもちろんメジャーを使ったりもするんですが、100cmスケールの方が精度良く使えることもあります。

またギターを作る時は必須です。ナットの位置から一直線に測ってブリッジの位置を決めたり、確認に使用したりします。

746mmに印をつけたら、その印にスコヤを当てて線を引きます。

これで、カットする場所が決まりました。

もう一本脚が必要なので、先ほど線を引いた脚にもう一本を並べて、これまたスコヤでサッと線を引きます。

これで2本目の採寸完了。

上記のような場面や垂直に線を引く、垂直方向に長さを測るなど、スコヤはものすごく使用頻度が高いです。

正確な墨付には必須の道具です。

脚の取り付け場所を決めつつ、脚固定のネジ穴を作る

テーブルソーは簡単に分解して室内保管できるよう、脚は取り外し可能な作りにしていきます。

テーブルのおもて面に脚の取り付け位置を書き込み中心を決めます。

四角い枠は裏面に削って作った脚がはまる穴とイコール、対面の角同士を線で結び交わる点がネジ穴の中心になります。

これもほとんどを先ほどのスコヤを使用して書いています。

一点だけ必要な長さの印をつければ、それだけで板の縁と並行の線が引けるので楽ちんです。

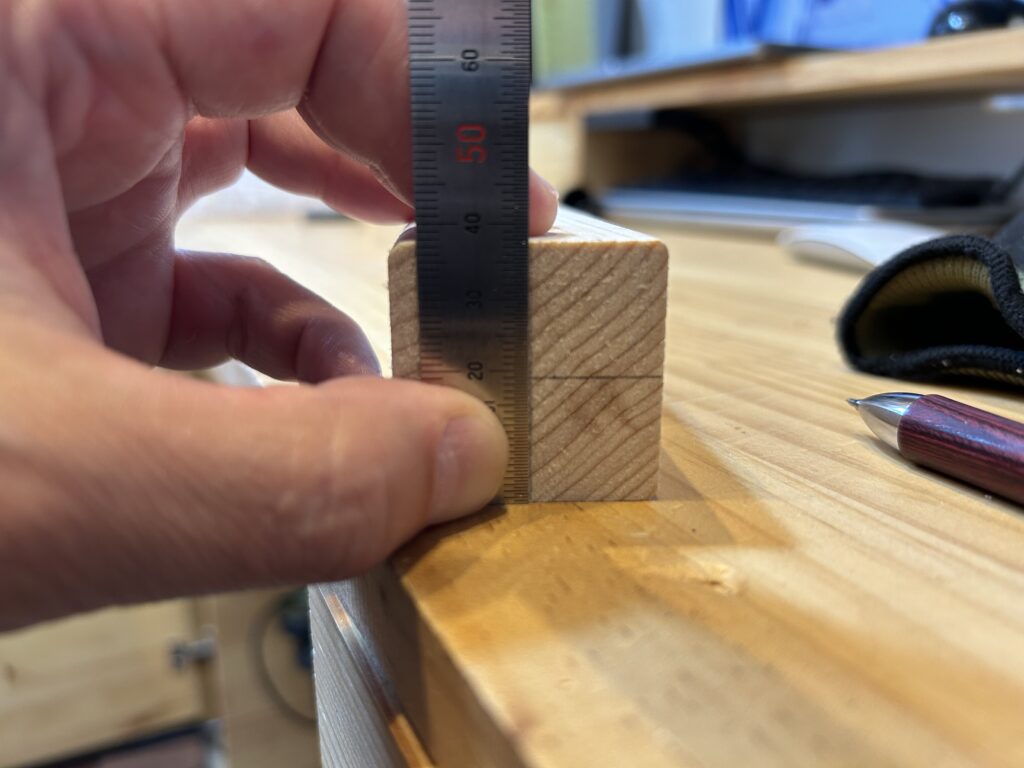

脚も同じように中心点を見つけるために線を引きます。

本当は対面の角同士結んだら簡単なんですが、角が丸まっているため正確な角を捉えられません。

なので一辺38mmの半分19mmの場所同士を結んで中心点を決めています。

中心点が決まったらポンチで中心点を凹ませて、ドリルの先端が滑ってしまわないようにします。

脚にはM6の鬼目ナットをねじ込みます。

まずはインパクトドライバーで穴を開けます。

ドリルビットは9mm。

六角レンチで鬼目ナットをねじ込みます。

この時垂直に捩じ込まないと、足を取り付ける時ネジが斜めに入ることになってしまうので気をつけます。

うまくねじ込めました。

使用した鬼目ナットはテーブル加工編の必要な材料で紹介したこちら↓

テーブル側には、ネジを通す穴を開けていきます。

インパクトドライバと15mmのボアビット、9mmのドリルビットを使用します。

まずはネジ頭部分の穴あけを深さ5mm程度、ボアビットで行います。

ボアビットは掘った底面が平らで綺麗な穴が作れます。

ネジ頭の底面がフラットなので、それに合わせてボアビットを使っています。

ボアビットの中心点が残っているので、そこにドリルビットを合わせてネジの通る穴を開けます。

インパクトドライバはすでに購入から10年を超えたマキタのM694Dを使っています。

使用頻度も多いんですが故障もなく使えています。

私が使用している型番はすでに廃盤になっており、後継機M695Dが発売されています。

M694Dのバッテリーは12Vで、他の工具とバッテリーの併用ができなかったんですが、M695Dは14.4Vバッテリーで、他の工具とバッテリーが共通です。

脚をネジでつけて脚の加工は終了です。

丸ノコを取り付けて、使用できるか確認

脚もつけられたので、丸ノコもあらためてテーブルに取り付け、テーブルソーとして機能するか確認します。

テーブルの下で丸ノコを持ち上げて、チップソーをテーブルの上に出そうとすると、出ない・・・。

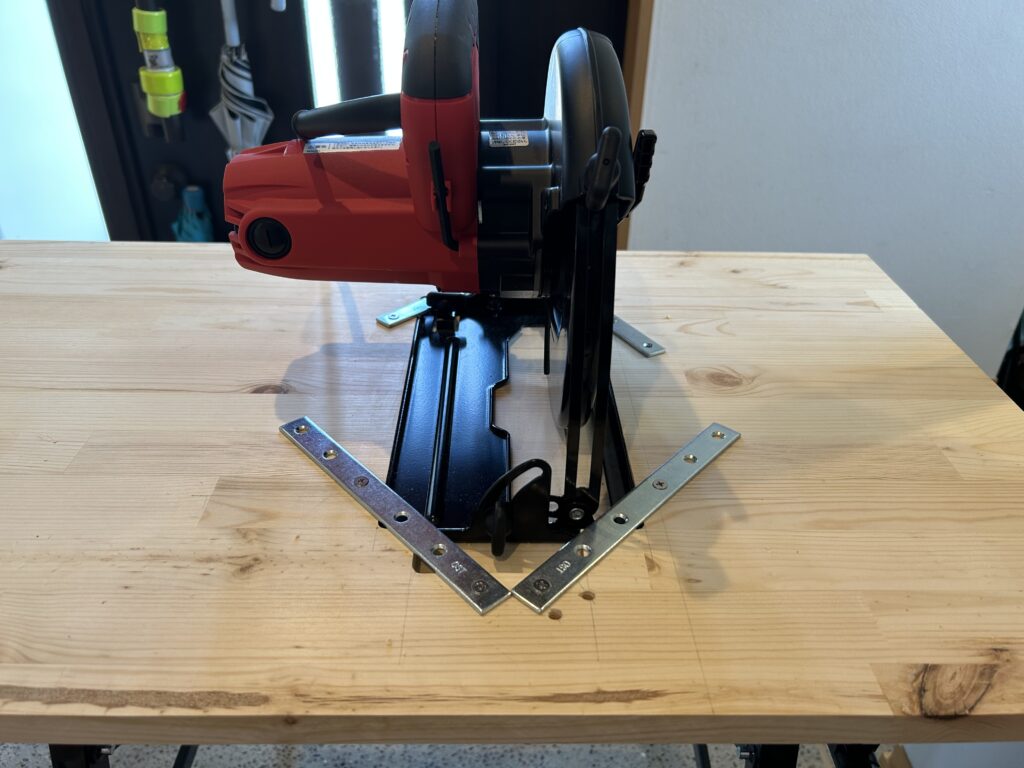

テーブルをひっくり返して丸ノコの固定部分をもう一度確認すると、チップソーがわずかに丸ノコ固定のユニクロプレートに当たっていました。

これではダメですね。

この固定方法が一番頑丈だと思うんですが残念ながら不可でしたので、考えた末、丸ノコベースの角部分を押さえて固定する仕様に変更します。

ネジの位置も変えなきゃならないので、新たに必要な箇所に鬼目ナットをねじ込みました。

ちょっと不格好ではありますが、丸ノコの固定はしっかりできています。

再度テーブルソーが使用できるか確認。

片側の足は作業台なのでクランプで固定します。

ちゃんとチップソーもテーブルの上へ顔を出しました。

ちなみに脚代わりの作業台は、木材加工の際に使っているコーナンオリジナルの万能作業台です。

作業台のみならずテーブルソーの脚まで勤めるとは、まさに万能。

購入しやすい値段でしたし、畳めるので収納するのに比較的場所をとらない、なおかつ私の場合はカスタムして使用していることなども含め、とにかく使い勝手が良くおすすめです。

テーブルソーのガイドを作る

テーブルソーが使用可能になったので、残るはガイドの制作です。

テーブルから出ているチップソーの横へ並行になるように壁を作り、そこに沿うように材料を切りますが、この壁が「ガイド」です。

直線切りができるようにするためのものです。

奥にある板はたまたま家にあった廃材で、大体均等にした穴もできているのでそのまま使います。

手前の板はガイド制作のために購入しています。

板を直角に組んで壁を作ろうと思いますので、廃材の板の下穴と購入した板の穴の位置を合わせていきます。

2枚を合わせてクランプで固定します。

穴の位置にスケールを当てて、2枚の材料に線を引きます。

新品の板に廃材の板の穴の位置を書くことができたので、これを板の広い面にも写していきます。

こういう作業もスコヤが大変便利です。

廃材の穴の高さを測って、新品の板に記入します。

写真で横方向に引かれている線は、廃材の穴の高さ位置です。

これで、廃材の穴の中心点が新品の板に記入できました。

2枚の板を直角になるように組んで、新品の板に下穴を開けていきます。

2枚を組んだ状態で固定したいので、直角クランプを使用します。

この直角クランプ、4つぐらい持っているととても便利です。

テーブルを作る時や箱を作る時など、直角で固定して下穴を開けたりネジを締め込んだりする時に使います。

大きさは作るものにもよりますが、私の使用しているものは18cm四方ぐらいの大きさです。

いまのところ、大きすぎたり小さすぎたりすることがなく使えています。

固定したままネジまで打てるので、組み合わせる木材がずれてしまったりすることもなく、とても綺麗に仕上がります。

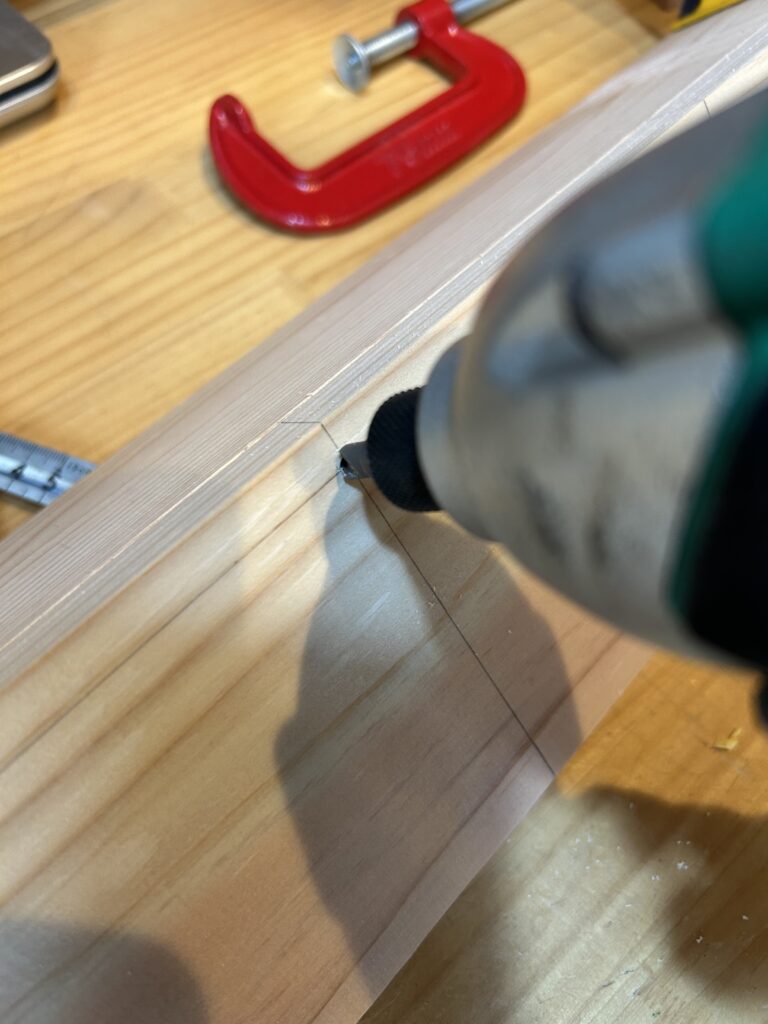

直角クランプで固定したらポンチで中心点に窪みを作り、穴を開ける時ドリルの先端が動かないようにします。

そしてインパクトドライバで穴あけします。

ドリルは2mmを使っていますね。

下穴の大きさは使用するネジの太さの7割ぐらいにしています。

止めるネジはストックしていた3.3mmです。

皿取りもします。

インパクトドライバでネジを締め込みます。

こんな具合に出来上がりました。

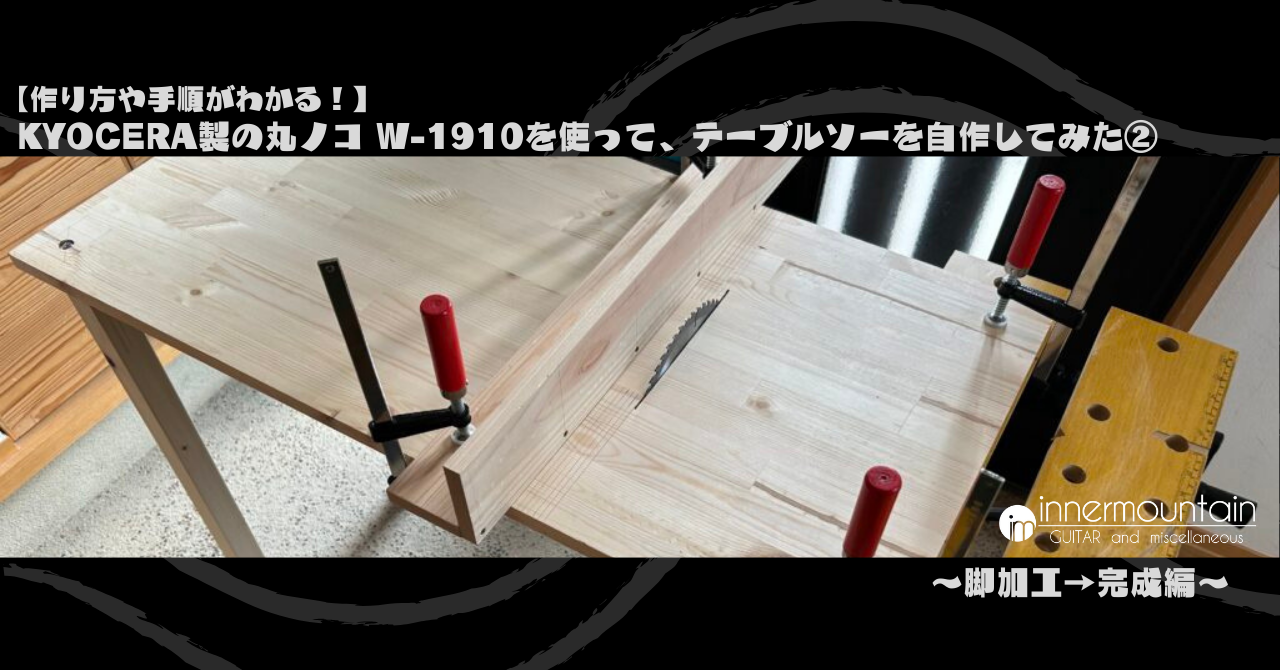

出来上がりはこちらです

大変上手にできました。

途中チップソーがテーブル上に上がらないハプニングもありましたが・・・上出来です。

チップソー付近の線はガイドを合わせる位置で、5mmずつ均等に線を引いています。

全体像はこちらです。

テーブルソー使用時、ガイドはクランプで固定します。

いかがでしたか。

このテーブルソーを導入したことで、制作物の厚みを調整する時間が大幅に短縮できました。

刃幅の50mm以上のものになると両側から1回ずつ合計2回カットするんですが、そうなると若干切り口がずれることがあります。

あとでサンダーで整えればなんてことはないんですが、こういった細かいことも今後修正していければと考えています。

使用する時は怪我には注意して、切断時に材料を押す棒があるといいです。

材料を手で押してカットすると大変危険です。

チップソー付近には決して手を近づけないように。

以上、テーブルソーの自作でした。

少量ではありますが、「Yahoo!オークション」「メルカリ」にて製作したギターパーツ等の販売を行っています。

スローペースではありますが随時商品を追加していますので、「Items」からちょっと覗いていただけたら幸いです。

ありがとうございます!

また、制作のリクエストやオーダーメイドの依頼等にも可能であれば対応しております。

contactからご連絡ください。

コメント

コメント一覧 (1件)

[…] […]